В современном промышленном производстве реактор с мешалкойs (STR) широко используются в таких отраслях, как химия, фармацевтика, производство продуктов питания и напитков, а также биотехнологии. Эти устройства используют механизмы перемешивания для эффективного смешивания реагентов, ускорения скорости реакции и обеспечения высокой эффективности и качества продукции. Поэтому выбор правильного реактора с перемешивающим устройством имеет решающее значение для производителей, поскольку он напрямую влияет на эффективность производства, качество продукции и контроль затрат.

В этой статье рассматриваются принцип работы, рыночный спрос, тенденции отрасли и то, как производители могут принимать обоснованные решения о закупках на основе реальных потребностей.

Принцип работы и конструкция реакторов с мешалкой

Принцип работы

A stirred tank reactor is a common reaction device that uses mechanical or gas stirring to mix reactants evenly inside the vessel, promoting chemical reactions. Its core functions can be summarized as follows:

- Равномерное смешивание материалов: Перемешивание обеспечивает быстрое и равномерное смешивание реагентов внутри реактора, облегчая столкновения и реакции между веществами, тем самым повышая эффективность реакции.

- Тепло- и массообмен: Конструкция реактора обеспечивает быстрый тепло- и массоперенос в процессе реакции, поддерживая стабильные температуру и скорость реакции.

- Точный контроль: Современные реакторы с мешалкой обычно оснащены автоматическими системами контроля температуры, давления, расхода и т. д., что позволяет точно регулировать условия реакции для достижения оптимальных результатов.

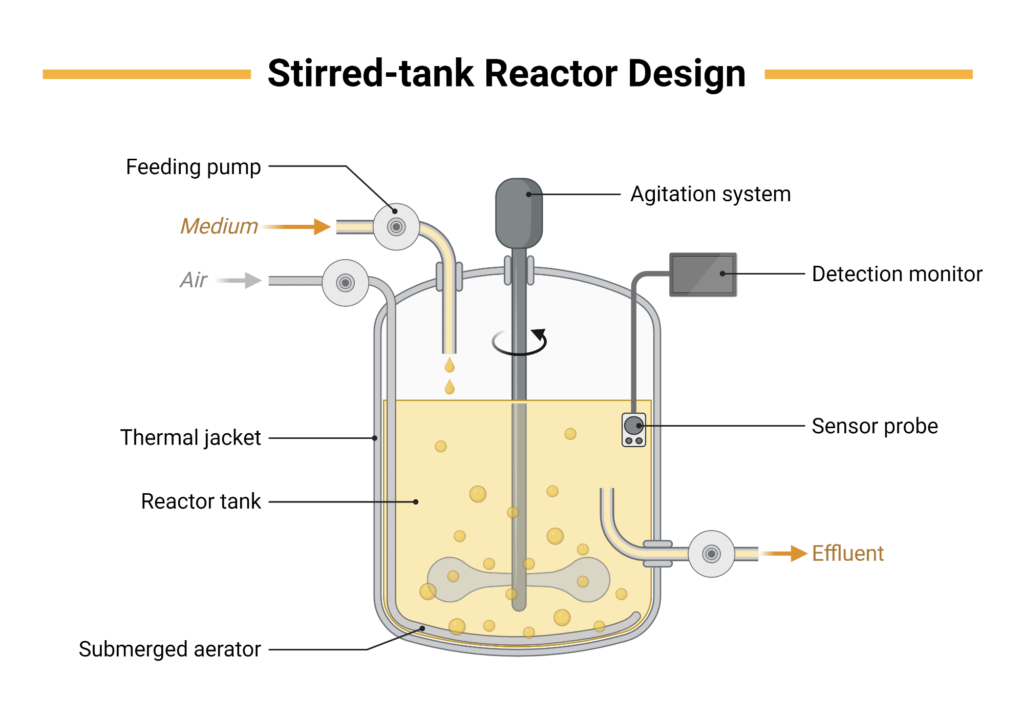

Ключевые компоненты

- Корпус реактора: В основном используются для хранения реагентов, часто изготавливаются из нержавеющей стали или других коррозионно-стойких материалов, чтобы избежать загрязнения материалов.

- Система перемешивания: Использует механическое или газовое перемешивание для тщательного смешивания материалов. Тип и размер мешалки зависят от свойств реагентов и производственных потребностей.

- Система управления: Интегрирует автоматизированные системы контроля температуры, давления и расхода, обеспечивая стабильные и контролируемые реакции.

- Системы впуска/выпуска: Используется для ввода сырья и выгрузки продуктов, обеспечивает герметичность и безопасность реактора.

Рыночный спрос и тенденции отрасли

- Автоматизация и интеллектуальные технологии С приходом Индустрии 4.0 автоматизация и интеллектуальные технологии стали основными направлениями развития для производственных отраслей. Современные реакторы с мешалками все чаще включают эффективные системы автоматизации, делая производственные процессы более точными и стабильными, одновременно сокращая вмешательство человека. Например, интеграция интеллектуальных датчиков и систем управления PLC позволяет осуществлять мониторинг в реальном времени и автоматическую регулировку таких параметров, как температура, давление и скорость перемешивания.

For B2B clients, automated equipment not only improves production efficiency and reduces human error but also minimizes downtime and extends the equipment’s service life.

- Энергоэффективность и охрана окружающей среды По мере ужесточения экологических норм производители предъявляют более высокие требования к энергоэффективности и экологическим показателям. Реакторы с мешалкой все чаще проектируются с учетом энергоэффективности и защиты окружающей среды. Например, для улучшения использования энергии и сокращения отходов используются высокоэффективные двигатели и системы рекуперации тепла.

В то же время системы контроля выбросов газа и очистки сточных вод стали центральными точками внимания для многих производителей. Поставщики оборудования постоянно внедряют инновации, чтобы предлагать реакторы, соответствующие международным экологическим стандартам, удовлетворяя растущий спрос рынка на устойчивость.

- Высокоиндивидуальный спрос С ростом диверсификации рынка кастомизация стала значимой тенденцией в отрасли реакторов с мешалкой. Производители хотят, чтобы оборудование было адаптировано к их производственным процессам. Например, фармацевтическая промышленность требует реакторов с более высокими стандартами чистоты и точными системами контроля температуры, в то время как в химической промышленности приоритетом является устойчивость к высоким температурам и коррозии.

Изготовленные по индивидуальному заказу реакторы с мешалкой не только отвечают конкретным производственным требованиям, но и значительно повышают эффективность производства и обеспечивают стабильное качество продукции.

Как правильно выбрать реактор с мешалкой

Выбор правильного реактора с мешалкой является решающим решением для производителей. В процессе выбора следует тщательно учитывать следующие факторы:

- Характеристики реагентов Различные реагенты предъявляют различные требования к реактору. Например, высоковязкие материалы (такие как пульпы, латекс и т. д.) требуют более сильных перемешивающих усилий, в то время как газожидкостные реакции (такие как реакции окисления) требуют соответствующих систем впрыска газа для поддержания контакта между газовой и жидкой фазами.

- Масштаб производства The reactor’s volume directly relates to the scale of production. For small-scale laboratory production, a smaller reactor can provide sufficient mixing and control capabilities. In contrast, large-scale industrial production requires a larger reactor with higher stirring capacity and enhanced heat exchange systems.

- Точность системы управления Температура, давление и контроль потока в процессе реакции являются ключевыми факторами, влияющими на качество продукта. Высокоточная автоматизированная система управления обеспечивает стабильность в процессе производства и сокращает ручное вмешательство. Это особенно важно в фармацевтической и биотехнологической областях, где даже незначительные колебания могут повлиять на качество конечного продукта.

- Чистка и обслуживание Гигиена имеет важное значение в фармацевтической и пищевой промышленности. Производителям следует выбирать реакторы с мешалкой, которые легко чистить, особенно в случаях, когда во время производства может произойти перекрестное загрязнение. Многие современные реакторы оснащены системами самоочистки, чтобы обеспечить тщательную очистку после каждого использования.

- Материал и долговечность Материалы, используемые в реакторе, должны выдерживать потенциальную коррозию, износ или высокие температуры, возникающие в процессе производства. Распространенные материалы включают нержавеющую сталь и легированные стали. В отраслях, где химические реакции агрессивны, материалы с превосходной коррозионной стойкостью имеют решающее значение.

Как производители могут оптимизировать решения о закупках

- Определить производственные потребности и бюджет Перед выбором реактора с мешалкой производители должны уточнить свои производственные процессы, масштаб и бюджет. Это помогает сузить диапазон выбора и гарантирует, что реактор соответствует конкретным потребностям компании.

- Сотрудничайте с профессиональными поставщиками Выбор поставщика с опытом и технической поддержкой имеет важное значение. Надежный поставщик может предложить индивидуальные решения, основанные на конкретных потребностях клиента, и обеспечить необходимое послепродажное обслуживание и техническую поддержку.

- Рассмотрите долгосрочные выгоды Хотя первоначальные инвестиции могут быть выше, высокоэффективное, энергосберегающее и требующее минимального обслуживания оборудование может сэкономить производителям больше в долгосрочной перспективе. Поэтому при принятии решений о закупках следует учитывать не только цену, но и долгосрочные экономические выгоды от оборудования.

Заключение

Реакторы с перемешиванием являются незаменимым оборудованием в современном производстве. Выбрав подходящий реактор, производители могут эффективно повысить эффективность производства, оптимизировать качество продукции и снизить производственные затраты. При выборе производители должны сосредоточиться на таких факторах, как характеристики реагентов, масштаб производства, точность управления и простота очистки и обслуживания. Сотрудничая с профессиональными поставщиками и настраивая оборудование на основе фактических потребностей, производители могут гарантировать, что реакторы соответствуют отраслевым стандартам и требованиям производства.